在现代制造业中,蜂窝核心材料因其轻量、高强度和优良的耐腐蚀性,广泛应用于航空航天和铁路运输等领域。然而,传统的加工方法,如高速铣削,往往面临效率低下和表面质量不佳的问题。为了解决这些挑战,超声波切割技术应运而生,成为一种新兴的加工方案。

超声切割的优势

超声波切割技术通过高频振动使刀具在切割过程中产生微小的震动,这种震动能够显著降低切削力,从而提高加工效率和表面质量。这种方法特别适合于蜂窝核心材料的加工,因为它能有效减少切割过程中的热影响,避免材料变形和损伤。在超声波切割蜂窝核心材料的过程中,创新算法、后处理器的开发与切割机的轴数设计之间存在密切的关系。这些要素共同作用,提升了切割效率和精度。

创新算法的应用

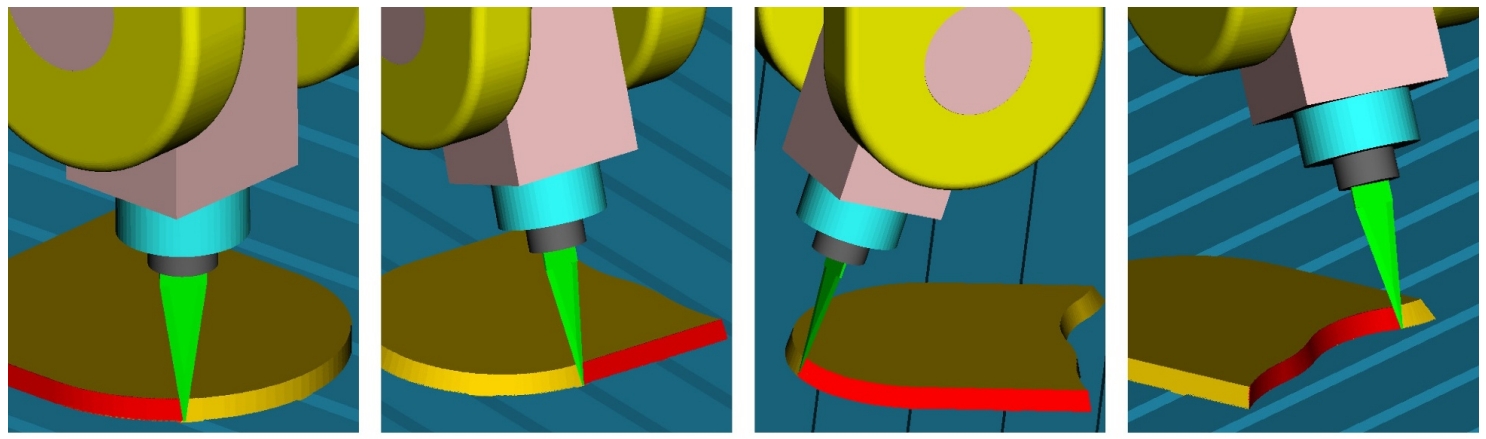

首先,创新算法的开发是整个切割过程的基础。为了提升超声波切割的精度和效率,研究人员设计了一种新的算法,能够实时提取刀具的工具面向量。这一算法确保刀具在切割过程中与工件表面保持良好接触,从而优化刀具在曲面上的切割路径。这种实时调整的能力使得刀具能灵活应对工件的复杂形状,减少因刀具位置不当而导致的误差。

后处理器的开发

基于创新算法,后处理器的开发则是将理论应用于实践的重要一步。该后处理器能够将复杂的刀具运动转换为数控(NC)程序,使得操作变得更加简便高效。用户只需输入工具位置文件,选择相关功能,系统就能自动生成精确的切割指令。这一过程不仅提高了加工的自动化水平,还使得算法的优势得以充分发挥。

切割机的轴数及其作用

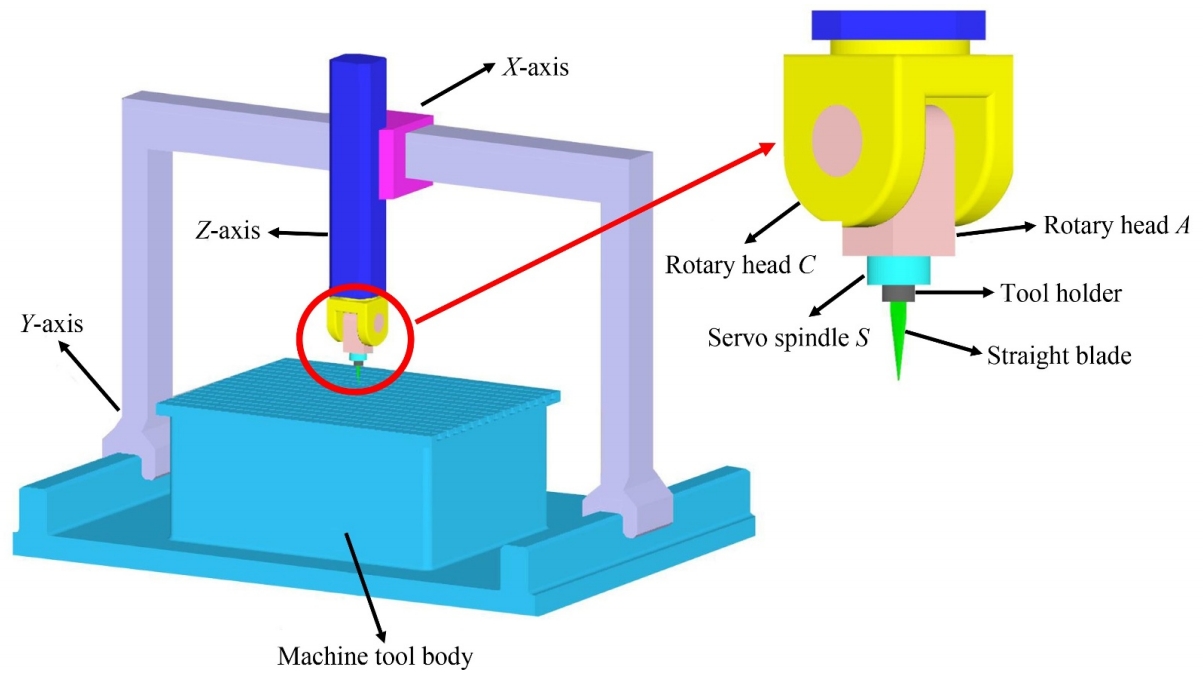

在超声波切割技术中,切割机的轴数通常为五轴或六轴。这些轴的设计和功能对于加工蜂窝材料至关重要。

五轴切割机

轴的组成及功能:

- X轴:控制刀具在水平方向的前后移动,负责切割路径的横向定位。

- Y轴:控制刀具在垂直方向的左右移动,负责切割路径的纵向定位。

- Z轴:控制刀具上下移动,调整切割深度。

- A轴:围绕X轴旋转,允许刀具倾斜,从而适应不同的切割角度。

- C轴:围绕Z轴旋转,进一步增强刀具在切割过程中的灵活性。

设计意义: 五轴设计使刀具能够以多种角度切割工件,特别是在加工复杂形状时,可以更好地适应曲面,提高切割精度和效率。这种灵活性对于蜂窝材料的加工尤其重要,因为蜂窝材料常常具有复杂的几何形状和曲面。

六轴切割机

额外的轴:

- S轴(主轴):控制刀具的旋转,确保刀具在切割过程中始终保持正确的切割方向。

设计意义: 六轴设计提供了更高的自由度,使刀具能够在空间中进行更复杂的运动。这对于超声波切割蜂窝材料时,能够精确控制刀具的切割方向,确保刀具与材料表面的最佳接触,从而提高切割质量,减少材料损伤。

对切割蜂窝材料的意义

- 高精度加工:

- 蜂窝材料通常用于航空航天等高要求领域,切割精度直接影响到最终产品的性能。多轴切割机能够实现更高的切割精度,确保产品符合严格的规格要求。

- 复杂形状的适应性:

- 蜂窝材料的结构复杂,传统的切割方法难以实现精确加工。多轴设计使得刀具能够灵活调整切割角度,适应不同形状的材料,大大提升了加工能力。

- 减少材料损耗:

- 通过精确的切割路径和刀具定位,多轴切割机能够有效减少材料的浪费,提高材料利用率,降低生产成本。

- 提高加工效率:

- 多轴切割机能够在一个设置中完成复杂的切割任务,减少了工件的夹具更换时间,提高了整体加工效率。

- 改善切割质量:

- 超声波切割技术结合多轴设计,可以在切割过程中减少热影响,避免材料变形和损伤,从而提高切割质量和表面光洁度。

多轴设计的超声波切割机在蜂窝材料的加工中具有重要的意义,不仅提高了加工精度和效率,还能够适应复杂的几何形状,减少材料损耗,改善切割质量。这些优势使得超声波切割技术成为现代制造业中不可或缺的工具。

超声波与切割参数

加工参数设置:

- 进给速度:1000 mm/min

- 超声波振幅:20 µm

- 振动频率:20 kHz

实验步骤:

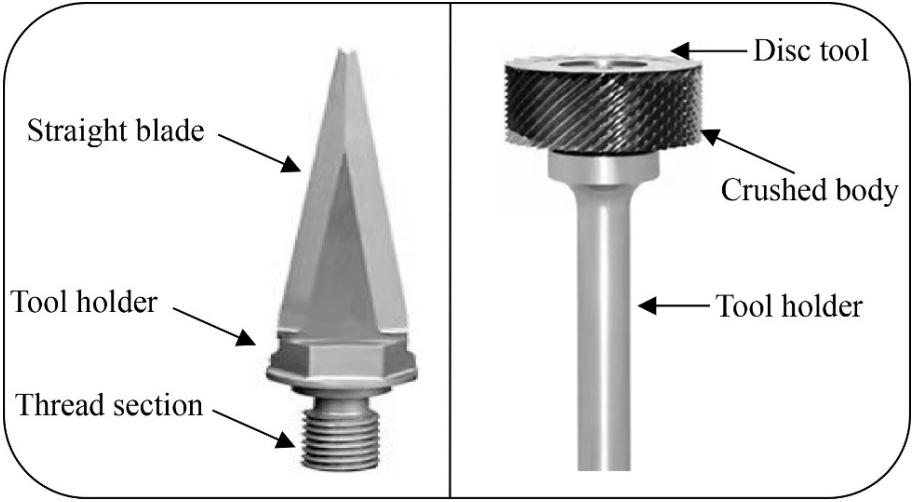

- 工具模型定义:设计直刀具的三维模型,长度为52 mm,刀具的底边厚度为1.8 mm,刀具的包含角度为23°。

- 加工过程:在不同特征边(如直边、弧边和“S”形边)进行加工。确保刀具在每个加工位置与工件表面良好贴合,切割时刀具边缘始终朝向切割方向。

实际应用与效果

在实际应用中,经过优化的超声波切割技术展现了其卓越的性能。无论是直边、弧边还是复杂的“S”形边缘,切割效果均令人满意。加工后的工件不仅表面光滑,而且尺寸精度也达到了预期标准。这种技术的推广,将为航空航天等行业带来更高的加工效率和更优的产品质量。

结语

随着制造技术的不断进步,超声波切割技术将继续发挥其独特优势,为蜂窝核心材料的加工提供更加高效、精准的解决方案。未来,随着算法和设备的进一步优化,我们有理由相信,这项技术将在更多领域得到广泛应用,推动制造业的创新与发展。