阻抗分析仪的主要应用是对工具头和超声波变幅杆调谐,超声波焊接组件维护,换能器维修和质量控制,它还被用于收货检验和研发。

超声波工具头调谐

对于新制作超声波工具头和类似部件,需要对他们进行频率调整,以补偿弹性特性的变化和铣削公差。对于已使用过和有磨损过工具头,需要进行调谐以补偿尺寸的变化,从而延长其使用寿命。

当使用超声波焊接和切割时,设备为了振动效率和备件兼容性,工具头频率应与变幅杆和换能器频率相匹配。医疗和牙科设备也是如此,例如超声波手术刀、剪刀和洁牙机、超声波抛光和超声波研磨设备。

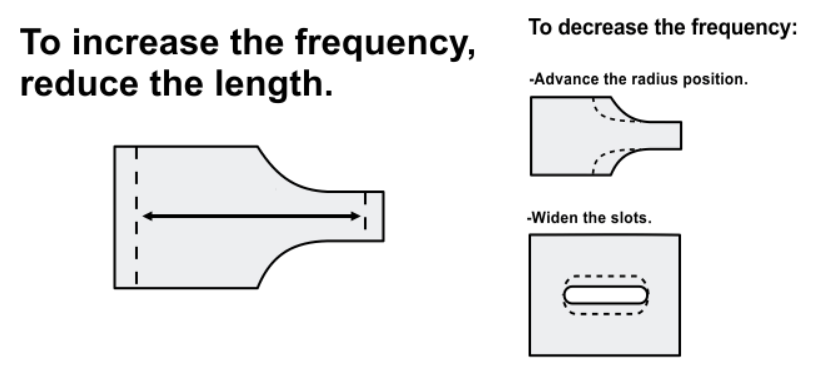

增加和减少频率的尺寸变化

工具头和超声波零件调谐的基本原则是缩短长度、移动台阶/R位置和增加槽宽。如上所示,当您减少零件长度时,频率将增加;当您移动台阶/半径位置或加宽工具头中的槽时,频率会降低。

调谐过程包括通过使用机床(车床、铣床和磨床)结合阻抗分析仪测量来改变超声波零件尺寸,直到达到目标频率。每次尺寸的变化都应该很小,并在阻抗分析仪测试后进行。进行测量之前,工具头必须与设备使用的换能器和变幅杆进行耦合。

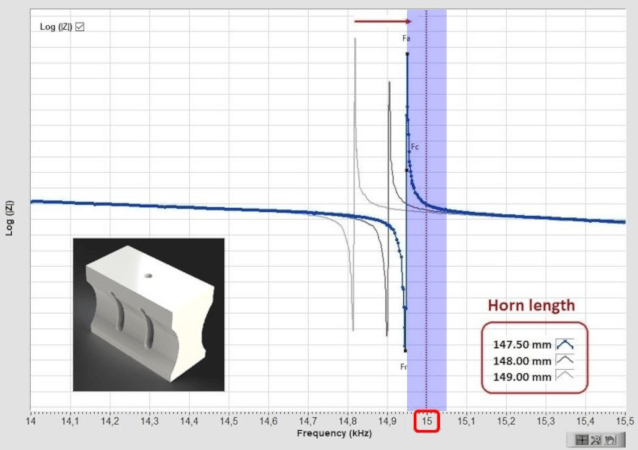

15kHz 块状工具头的调谐过程,频率随着长度的增加而增加。目标频率为 15.000 kHz±0.050,最终频率为 14.950kHz。灵敏度约为 90Hz/mm (2.3Hz/mil)。

调谐工具头的标准操作是缩短其长度,因为改变尺寸相对更容易,而且频率对于长度的变化也非常敏感(对于20KHz 的零件,≈160Hz/mm)。新做或仿制工具头通常被加工得更长,以便以后通过减少长度来调谐,对于20kHz 的工具头来说,+4mm(≈160密耳)就足够了。半径位置和增加槽宽仅限于工具头修复,磨损导致长度减小、频率增加,这可以在一定程度上得到修正。

| 频率 | 长度变化的典型频率灵敏度 | 典型长度 | 典型过量(≈典型值3%长度) |

| 15KHz | 90 Hz/mm (≈ 2 Hz/mil) | 170mm (≈ 6”3/4) | 5.0mm (≈ 200 mil) |

| 20KHz | 160 Hz/mm (≈ 2 Hz/mil) | 28mm (≈ 5”) | 4.0mm (≈ 160 mil) |

| 30KHz | 360 Hz/mm (≈ 2 Hz/mil) | 85mm (≈ 3” 3/8) | 2.5mm (≈ 100 mil) |

| 35KHz | 480 Hz/mm (≈ 2 Hz/mil) | 73mm (≈ 2” 7/8) | 2.2mm (≈ 85 mil) |

| 40KHz | 630 Hz/mm (≈ 2 Hz/mil) | 64mm (≈ 2” 1/2) | 2.0mm (≈ 80 mil) |

超声堆栈测试

要确定哪个堆栈元件无法正常工作,应进行渐进式测试:首先,单独测试换能器;其次,测试换能器和变幅杆的耦合(换能器+变幅杆);最后是整个堆栈(换能器+变幅杆+工具头)。在每个步骤中,应该对频率、频率范围、机械质量系数和阻抗采用具体的验收标准。如果没有变幅杆,只有 “换能器+工具头”,则使用 “换能器+变幅杆 “的标准。

| 仅换能器 | 换能器+变幅杆 | 换能器+变幅杆+工具头 | |

|---|---|---|---|

| 机械品质因数 (Qm) | ≥ 250 | ≥ 750 | ≥ 1000 |

| 频率范围 [Fr-Fa] | 应包括堆栈标称频率 | 应在换能器频率范围内 | |

| 工作频率(Fa) | 应等于或小于堆栈标称频率 ±0.5% |

测试超声震动部分的一般准则

多年来,我们了解了故障超声波组件的典型偏差,并将这些知识浓缩在通用指南和验收标准中。指南已在上表中进行了总结。

制造商可以通过多种方式调整堆栈部件的频率并进行驱动,因此不可能同时定义对所有制造商都完美适用的指南和标准。尽管如此,我们在本文和分析软件中提供的指南和标准是一个良好的开端,日后可以通过测试新零件或向制造商索取更多规格和公差来完善它们。

运行测试前,确保堆叠部件的耦合平面平整、光滑和清洁。建议在配合面上涂一层薄薄的高温油脂或 Mylar垫圈。任何状况不佳的耦合面都应该重新处理,因为不良的接合面会影响机械品质因素(Qm)和性能,同样地,清洁并检查螺柱和螺纹。

测试换能器

无论频率、功率或制造商如何,换能器的机械品质因数 (Qm) 必须等于或高于 250。 这个数字是根据我们的实践经验得出的一般准则。这个数字是根据我们的实践经验得出的一般准则。Qm 是与部件振动效率成正比的参数。对于电源应用,Qm 越高,器件越好。人们可以将 Qm 理解为设备在电源关闭后振荡的次数(这是一个粗略的近似值,仅供说明);与振荡 250 次 (Qm=250) 相比,振荡 800 次 (Qm=800) 的转换器振动效率更高,耗散的能量分数更低。

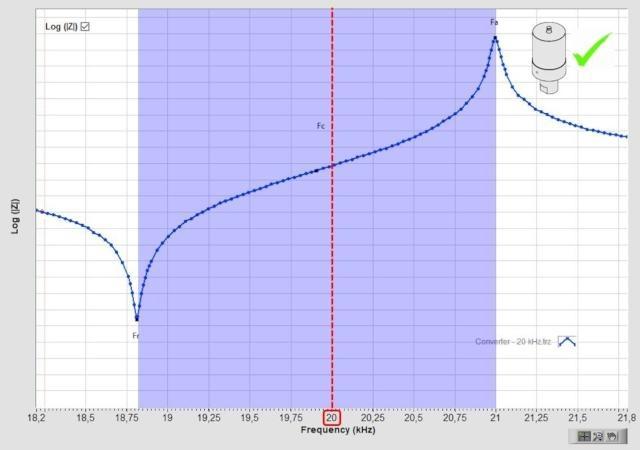

状况良好的转换器示例:20 kHz 时红色虚线迹线指示的堆栈工作频率在转换器范围 [Fr-Fa] 内

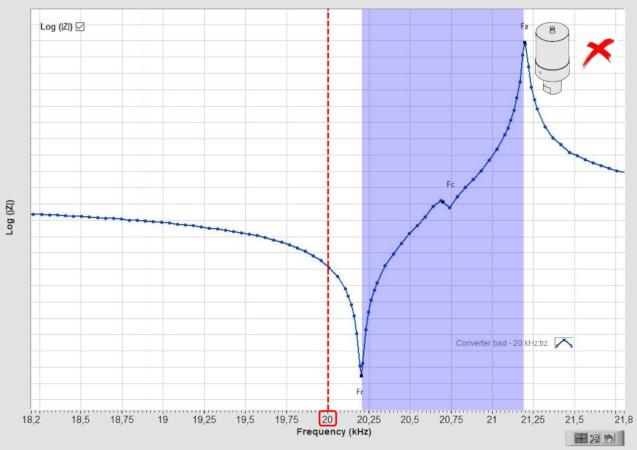

高频翻新转换器示例:20 kHz 处红色虚线迹线指示的堆栈工作频率超出转换器范围 [Fr-Fa]

换能器频率范围 [Fr-Fa]C 应包含堆栈标称频率。在上面的第一个图中,堆栈工作频率 (20 kHz) 在蓝色区域内,表明换能器通过了检测。在第二个图中,堆栈工作频率(20 kHz)不在蓝色区域内,表明转换器的频率超出了公差(太高)。工作频率范围可以在转换器Fr 和Fa 之间的任何地方,然而,最常见的是接近Fr。带有更高频或更低频换能器的堆栈可能是可以正常工作的,但与调谐适当的换能器相比,效率较低且发热较高。

测试变幅杆(换能器具+变幅杆)

如果换能器在上一步中检测失败了,你可能已经找到了问题,或者至少找到其中一个问题。如果换能器通过检测,则问题出在其他地方,您可以通过测试变幅杆进入下一步。要测试换能器,您需要使用制造商推荐的适当扭矩和程序将其耦合到条件性能良好的换能器上。

无论频率、功率或制造商如何,“换能器+变幅杆”的机械品质因数 (Qm) 必须等于或高于 700。这个数字是根据我们的实践经验得出的一般准则。我们还建议测试安装在整机支架中的“换能器+变幅杆”的机械品质因数 (Qm)。变幅杆的问题也可能是O型环垫损坏,只有当变幅杆被夹紧在支架上时才能检测到(如果O型环垫损坏,夹紧后机械质量系数将大大降低)。该测试在开发过程中也很重要,用于检查助推器节点线是否与夹紧区域重合。

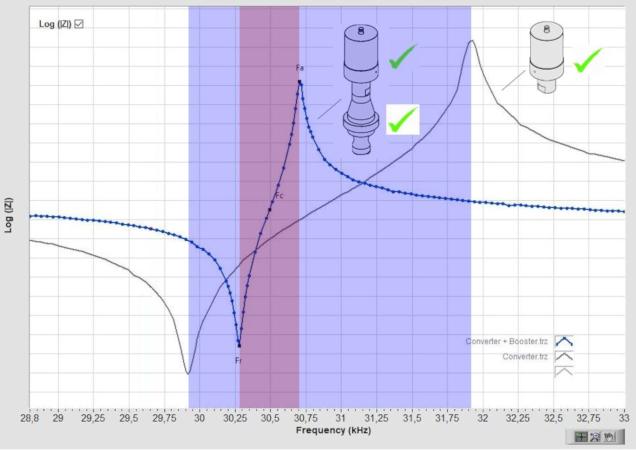

状态良好的“换能器+变幅杆”

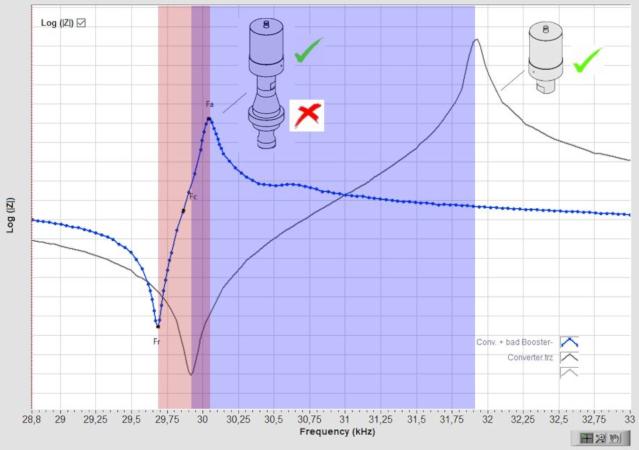

频率偏低的“换能器+变幅杆”

“换能器+变幅杆”频率范围 [Fr-Fa]C+B 应在“单独换能器”频率范围 [Fr-Fa]C(蓝色区域)内,如上图第一张图所示“换能器+变幅杆”频率范围在换能器谐振和反谐振频率期间内。上面的第二张图片说明了变幅杆频率偏低的情况,其中[Fr-Fa]C+B不在 “单独的转换器 “频率范围[Fr-Fa]C 内(红色方框)。

测试工具头(换能器+变幅杆+工具头)

如果上一步“换能器+变幅杆”验证失败,则问题出在变幅杆上。如果“换能器+变幅杆”通过,问题几乎可以肯定是工具头,您可以通过测试完整堆栈进入下一步。使用制造商推荐的适当扭矩和程序将工具头连接到变幅杆。

无论频率和功率如何,堆栈机械品质因数 (Qm) 都应等于或高于1000。Qm 等于或高于 1000 是基于我们实践经验的一般指导(我们从未测试过 Qm 低于 1000 时正常工作的声学堆栈)。当工具头破裂时,堆叠机械品质因数显着降低。

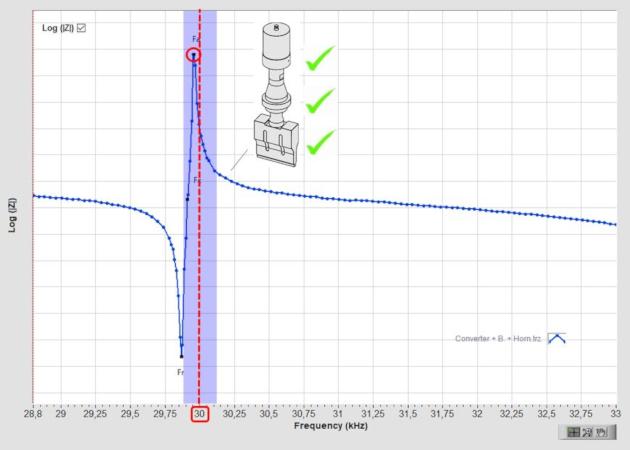

状况良好的,堆栈频率 (Fa) 在标称工作频率范围内,由 30 kHz ± 75 Hz 的蓝色区域指示。

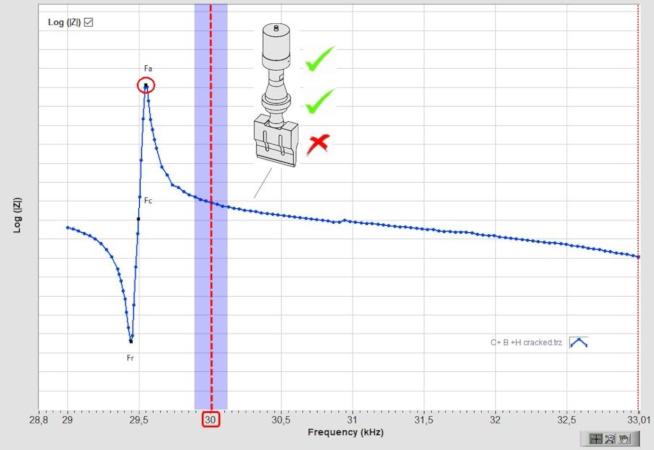

工具头失谐示例,堆栈频率 (Fa) 不在 30 kHz ± 75 Hz 蓝色区域指示的标称工作频率范围内。

工作频率应等于标称频率加减0.5%(例如,20.00 kHz ±100 Hz)。高档设备的频率公差可能更严格(高端设备通常为±0.25%)。在大多数情况下,工作频率是反谐振频率(Fa),少数品牌以谐振频率(Fr)或在谐振和反谐振频率之间驱动焊接设备。

在声学堆栈或任何谐振复合装置中,每个部分都像一个带通滤波器,如果它们的频率不一致,堆栈就会有低效率。低效率伴随着过热、驱动电源过载和更快的疲劳,低效率伴随着过热、发电机过载和更快的疲劳,使得工具头调谐不良成为功率型超声波系统中许多问题的根源。注意:建议的最高工作温度为45℃(≈110°F)。

换能器的质量控制

超声波阻抗分析仪能够通过测试频率、阻抗和机械品质因数来对转换器、超声部件和医疗换能器进行质量控制。阻抗分析仪还能够生成 pdf ,并将测试结果导出到电子表格以实现可追溯性。

验收标准通常基于参考零件的平均值和标准差。如有必要,我们的团队将协助客户确定验收标准。

换能器维修

阻抗分析仪能够通过应用预先配置的频率、阻抗和机械质量系数的验收标准来检测翻新的换能器和传感器。对于维修,有必要用同等的压电陶瓷(相同的材料和尺寸)替换损坏的压电陶瓷,并检查金属元件是否有裂缝。通常情况下,清洗传感器采用PZT-4材料,超声焊接转换器采用PZT-8。厚度尤其关键,必须相同,公差为±0.01毫米,否则会改变设备频率。

电容也很重要,然而这是一个压电制造商无法控制的参数。因此,可能需要调整功率发生器,以补偿陶瓷的电容变化(如果电容相同,就可以避免这一问题)。当重新组装转换器时,注意压电陶瓷的极性定位,并通过螺栓预紧施加理想预应力。