质子交换膜燃料电池(PEMFC)作为一种高效、清洁的能源转化装置,因其零排放、能量密度高和启动迅速等优点,逐渐成为未来能源发展的重要方向。然而,其大规模商业化进程仍受制于制造成本和资源浪费问题,尤其是高成本的贵金属催化剂。因此,如何在确保电极性能的前提下,最大程度地降低催化剂用量,是燃料电池领域亟需解决的关键技术难题之一。

本文探讨了一种基于超声波喷涂的新型电极制备方法。该方法在使用少量催化剂的情况下实现了高效电极结构,并在保持高性能的同时大幅度降低催化剂使用量。超声波喷涂技术为催化剂的开发和筛选提供了新的研究思路,为燃料电池的商业化应用奠定了坚实的基础。

超声波喷涂技术现状与挑战

传统的膜电极组件(MEA)制备方法,如刷涂法和辊涂法,通常需要大量催化剂,才能确保电极性能的均一性和活性。这些方法的催化剂利用率较低,在实际应用中容易出现涂层厚度不均、颗粒团聚等问题。贵金属资源日益紧张的情况下,传统方法难以满足燃料电池产业化的成本控制需求。

超声波喷涂技术具有较高的涂层控制能力和材料利用率,成为催化剂电极制备的替代方案。该技术通过超声波振动将液体雾化成微米级的液滴,均匀沉积在基底表面,从而形成致密且均匀的催化剂涂层。

超声波喷涂技术的工艺流程

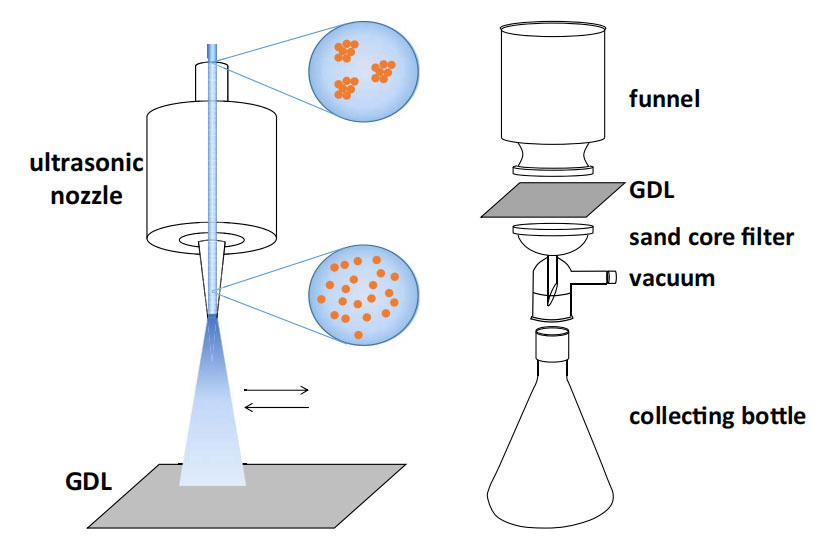

超声波喷涂的原理是利用超声波雾化头将催化剂溶液分散成微米级液滴,并均匀沉积到电极基底上。为了提高工艺的均匀性,本研究中采用了扇形超声波喷涂设备。该设备通过控制喷涂速率和移动路径,确保涂层的厚度均匀。

- 首先,将30%铂钴(PtCo)合金催化剂负载在高比表面积的碳黑上,并与全氟磺酸(PFSA)混合,加入异丙醇(IPA)和去离子水,形成均匀的催化剂悬浮液。为保证催化剂在溶液中的分散性,使用高剪切混合器搅拌90分钟。

- 然后,将催化剂墨水通过超声波雾化喷头进行喷涂。为了确保催化剂均匀覆盖在气体扩散层(GDL)上,喷涂速率被精确设定为0.2毫升/分钟,并将GDL加热至65℃。在喷涂过程中,喷头沿蛇形路径移动,逐层沉积墨水,确保电极表面涂层的均匀性和厚度的可控性。

- 最后,喷涂完成后,电极被放置在65℃的恒温环境中干燥,随后将干燥后的电极与18微米厚的PFSA膜进行层压处理,形成完整的膜电极组件(MEA)。

超声波喷涂装置和真空过滤装置的示意图,用于从毫克级催化剂粉末中制备电极涂层。

技术优势与应用前景

超声波喷涂技术在燃料电池电极制备中表现出多项优势。

- 材料利用率高:通过精确控制喷涂速率和液滴大小,超声波喷涂能够实现更高的材料利用率,避免催化剂浪费。

- 电极性能一致性好:超声波雾化能够有效避免催化剂在基底上的团聚现象,确保催化剂均匀分布,提升电极整体的活性和耐久性。

- 工艺稳定性强:超声波喷涂能够实现自动化操作,保证涂层厚度和催化剂负载量的高度一致,利于大规模生产。

实验验证与结果分析

在实际实验中,采用扇形超声波喷涂设备进行电极制备。为了确保催化剂的均匀覆盖,喷头沿蛇形路径移动,并将喷涂速率设定为0.2毫升/分钟,同时将气体扩散层加热至65℃。喷涂完成后,将电极在65℃下进行恒温干燥处理,随后与18微米厚的PFSA膜进行层压操作。

最终制得的电极涂层厚度控制在5-15微米之间,铂的负载量达到0.104毫克/平方厘米,且分布均匀,无明显团聚现象。性能测试表明,超声波喷涂法制备的电极具有较高的电化学活性和耐久性,其催化剂利用率显著提升。

结论与未来展望

超声波喷涂技术为质子交换膜燃料电池电极的低成本、高性能制备提供了全新的解决方案。通过精准控制催化剂用量和均匀分布,该技术能够有效降低催化剂使用量,同时保证电极性能的一致性和稳定性。未来,超声波喷涂技术将有望在燃料电池的商业化应用中发挥重要作用。此外,该技术还具有较强的适用性,可广泛应用于其他纳米材料的制备与涂层工艺中,展现出广阔的研究与应用前景。